新闻中心

新闻中心叶片ps面是迎风面还是背风面_罗茨鼓风机

叶片ps面是迎风面还是背风面:四、叶片解剖测量、取样实验 后缘辅梁(UD):PS 面辅梁与外蒙皮结合完全,只是 在断裂后与壳体产生抽离。SS 面后缘辅梁在 L6m 处折断。 跟着风力发电范围和技巧的赓续成长,风电机组大年夜型 化.

四、叶片解剖测量、取样实验

后缘辅梁(UD):PS 面辅梁与外蒙皮结合完全,只是 在断裂后与壳体产生抽离。SS 面后缘辅梁在 L6m 处折断。

跟着风力发电范围和技巧的赓续成长,风电机组大年夜型 化趋势越来越明显。而叶片长度的增长,在增大年夜风能捕获效 率的同时,也增大年夜了叶片段裂破坏的概率。平日叶片产生断 裂的重要原因包含临盆过程中工艺控制不良,叶片根部局部 区域树脂固化不完全导致的强度、刚度降低,风速超限,风 电机组掉速,电气故障以及雷击等。本文针对某风电场机组 叶片段裂变乱,从风速超限、电气故障、雷击、临盆工艺等 方面进行深刻分析,肯定了叶片段裂掉效原因。

叶片段裂变乱概述

叶根地位:叶根避雷导线于 L2m 处断开并掉踪。

后缘粘接:叶根外部自 L6m 至 L15.5m 处后缘开裂, 自 SS 面 L32m 至叶尖开裂。

粘接处未产生分别,前 缘粘接厚度及宽度无法测量。 腹板粘接:全部腹板粘接面未产生剥离,因叶片折断 导致叶根部位粘接胶与主梁剥离。不雅察叶片内部,腹板未发 生胶层开裂现象。 叶尖部分:铝叶尖全部甩出损掉,叶尖部位 33m 至叶 尖部分碎裂。

某风电场 6# 风电机组于 2020 年 2 月 25 日 0 时 32 分 阁下因叶片段裂停机。叶片型号:##96-2000/A5,叶片编号: 1201-149;叶片套号:097;制造时光:2012 年 8 月 12 日。 叶片段裂初始折断地位:叶片前缘 L4.5m 至后缘 L6m,其 他折断地位断定为二次断裂点。

根据对叶片的整体检查成果,未发明明显的雷 击陈迹。经现场勘查,叶尖地位的碎裂为叶片坠落时的二次 毁伤。 主梁部分:PS 和 SS 面主梁均自叶根 L2.5m 处与蒙皮分别,主梁部分整体保存完全。PS 面与 SS 面主梁与蒙皮均 结合优胜。经现场勘查,主梁处的折断是因为叶片段裂掉效 后,因重力感化导致的主梁与壳体产生分别,主梁本身并未 断裂。

芯材及蒙皮:叶根处、前缘 L12m 处、后缘 L13m 处均 扯破露出 PVC 芯材,残存 PVC 芯材注解粘接无异常。经现 场勘察,芯材和蒙皮处均为扯破,这是因为叶片在断裂后受 重力影响,导致蒙皮与芯材产生扯破

经由过程一一分析导致叶片掉效的各类外部身分对叶片掉 效的影响,剖断叶片掉效的原因。导致叶片掉效的外部影响 身分及剖断办法如表 1 所示。

一、变乱产生时风电机组状况分析 根据 SCADA 监控体系信息,在变乱产生前后,发明 6# 风电机组异常,经由分析数据库内 1s 数据(见表 2),

曲折实验是将必定外形和尺寸的试样放置于曲折装配 上,以规定直径的弯心将试样曲折到请求的角度后,卸除 实验力,检查实验遭受的变形机能(因为样品 A 尺寸较小 且缺点过大年夜,导致实验机无法做力学机能测试,是以,本 次力学机能实验用样块 B 和 C 做比较测试)。由曲折实验 数据(表 5)可知,缺点样块的曲折强度仅为正常样块弯 曲强度的 67.97%;而曲折模量比正常样块大年夜 9.13%。曲折强度降低,使得辅梁的抗剪切才能严重降低;而曲折模量 值越大年夜,表示材料在弹性极限内抵抗曲折变形才能相对越 小,实验数据注解辅梁出现褶皱后,降低了本身的抗变形 才能。

叶片产生断裂变乱后,3支叶片均正常顺桨且保持同步,具体过程见图 4。

变乱现场细节描述

二、变乱产生时风速及转速分析

根据汗青数据,2020 年该风电机组的最大年夜风速为 24.3m/s,未跨越设计风速。叶片段裂前后,风速未跨越极 限风速,2020 年 2 月 25 日 0 时 30 分至 0 时 40 分的最大年夜风速为 15.5m/s,处于正常运行风速范围内。

(1)叶根处存在 2 处褶皱:叶根 L2.5m 处轴向褶皱 (L=600mm,W=32mm,H=8mm,高宽比为 0.25);叶根 L1.8m 处轴向褶皱(L=480mm,W=27mm,H=6mm,高宽 比为 0.22)。因为叶根 L2.5m 折断截面并未发明褶皱分层, 且 L2.5m 折断截面呈弦向折断与 2 处轴向褶皱没有直接关 联,剖断 2 处褶皱均为质量缺点。

由图 3 可知,叶片产生断裂时,机舱振动较大年夜,最大年夜 值达到 3.4mm 阁下,风电机组持续摆振约 2 分钟,之后振 幅逐渐减小。

三、雷击分析

变乱现场调研及分析

前缘粘接:前缘粘接角保存完全,自 L4.5m 处产生一 次断裂;自 L7m 处产生二次折断。

由图 5 可知,在叶片段裂前的一小段时光内,机舱风 速仪所测得的风速切变尚可,未出现较快的风速变更。该 风电机组在叶片段裂变乱产生前后的最大年夜转速为 17.42rpm (2020 年 2 月 25 日 0:32:02),未产生超速。

如雷电对电网或风电机组冲击较大年夜,应出现短时光的 体系过电压;如雷电冲击能量较小,可能仅导致叶片破坏而 无法引起体系过电压。由变乱前后体系电压变更情况图(图 6)可知,叶片段裂前后体系电压无明显波动。

综合分析可知:(1)清除故障时风速跨越设计值导致 叶片段裂的可能;(2)清除风电机组飞车的可能;(3)清除雷击身分导致叶片段裂的可能。

叶片出现断裂的时光为 2020 年 2 月 25 日 0 时 32 分 32 秒。

叶片各截面测量明细见表 3,发明的重要缺点见表 4。

综合分析如下:

(2)后缘 L23m 和 L24m 处的断面上均发明有空胶现 象,叶片局部空胶风险较小,可以清除。

(3)抽检了 10 处叶片后缘粘接厚度,存在 4 处超标, 部分胶层存在空胶现象。除后缘 L8m 地位超标严重(超标 275%)外,其余 3 处最大年夜超标为 16.67%。但胶层超厚的缺 陷并未在叶片初始断口地位,是以,后缘胶层缺点不克不及作为 本次叶片段裂变乱的重要原因,可以清除。

(4)L6m 处 后 缘 辅 梁(UD) 弦 向 褶 皱, 长 度 为 320mm,宽度为 25mm,高度为 5mm,高宽比为 0.20。叶 片在 L6m 处产生折断,现场勘查发明 L6m 折断截面存在褶 皱分层的现象,弦向褶皱对叶片折断的影响身分很大年夜,初步 剖断该缺点是造成叶片折断的重要身分。

剖断该缺点是造成叶片折断的重要身分。

结合实验数据分析可知:缺点样块的曲折强度仅为正 常样块曲折强度的 67.97%;褶皱缺点导致辅梁抗拉强度下 降了 9.18%;而曲折模量比正常样块大年夜 9.13%;以上数据充 分辩明,叶片 L6m 处的后缘辅梁(UD)弦向褶皱是造成叶 片折断掉效的重要诱发身分。

五、辅梁弦向褶皱材料力学机能测试、拉伸测试 因叶根外部自 L6m 至 L15.5m 处后缘开裂,在辅梁褶 皱地位取三个样块:第一块为 L6m 处后缘辅梁断口地位样 块,标记为 A 样块;第二块为 L7.5m 处后缘辅梁弦向 45° 褶皱样块,标记为 B 样块;第三块为正常状况的辅梁,标 记为 C 样块,作为比较样块。

拉伸实验是检测强度和刚度最重要的实验办法之一, 经由过程拉伸实验可以不雅察材料的变形行动。由表 6 可知,褶皱 缺点导致辅梁抗拉强度降低了 9.18%。

结论

综合分析,该变乱风电机组叶片的掉效过程是由叶片 L6m 处后缘辅梁(UD)弦向褶皱诱发叶片开端断裂,叶片 在离心力的感化下,蒙皮及主梁产生撕扯分层开裂,在叶片 开裂后,叶片稳定性大年夜幅降低,当叶片载荷传递到根部后, 因根部构造强度较大年夜,在叶片 L6m 处应力积聚,导致后缘 L6m 处由内向外扯破,迎风面和背风面主梁折断,进而导 致叶片刹时掉效。

(作者单位:中国电建集团中南勘测设计研究院有限公司)

叶片ps面是迎风面还是背风面:用于风电叶片的腹板粘接方法与流程

本发明涉及一种用于风电叶片的腹板粘接方法。

背景技术:

风电叶片一般包括迎风面(ps面)、背风面(ss面)和设于风电叶片内部并连接迎风面和背风面的腹板。在传统的风电叶片的制造过程中,一般是先将腹板粘于背风面,然后再将迎风面翻转以与背风面合模,并且将腹板粘于迎风面。在腹板与迎风面粘合时,胶水施加于腹板,迎风面与腹板之间的胶水会被挤压从而流挂在腹板上,导致难以清理,这对于风电叶片的制造是不利的。

技术实现要素:

本发明要解决的技术问题是为了解决现有技术中腹板与迎风面和背风面胶合时掉胶的问题,提供一种用于风电叶片的腹板粘接方法。

本发明是通过下述技术方案来解决上述技术问题:

一种用于风电叶片的腹板粘接方法,包含如下步骤:

S1:将腹板粘接于迎风面;

S2:将迎风面与背风面试合以确定腹板与背风面的粘合位置;

S3:在背风面的粘合位置施加胶水,并翻转迎风面以将腹板粘合于所述粘合位置。

优选地,在步骤S1中,在迎风面上涂胶,将腹板粘接于迎风面。

优选地,在步骤S2中,在迎风面和背风面合拢时,在粘合位置,测量腹板到背风面的各个距离。

优选地,在步骤S2中,在背风面上标记腹板与背风面的粘合位置。

优选地,在步骤S2中,利用水平仪,定位粘合位置。

在本方案中,水平仪定位精准,可以保证施胶的准确性。

优选地,所述粘合位置为腹板在所述风电叶片的弦向和轴向上与所述背风面粘合的位置。

优选地,在步骤S3中,在粘合位置,施加的胶水的宽度小于腹板的宽度,施加的胶水的高度大于腹板与背风面之间的距离,并且施加的胶水的横截面为尖顶形状。

在本方案中,以上述方式施胶,可以避免产生气泡和缺胶。

优选地,在步骤S2中,在迎风面和背风面合拢时,利用红外线扫描仪扫描腹板与背风面之间的间隙,并将扫描得到的数据信息输入一运算模块;所述运算模块用于将所述数据信息转化为施胶形状信息,并将所述施胶形状信息传输到一移动施胶机;所述移动施胶机根据所述施胶形状信息在所述粘合位置施胶。

在本方案中,利用红外线扫描仪、运算模块和移动施胶机的配合,可以实现精确和自动施胶,避免出现人工误差,节省人力成本。

优选地,在步骤S1中,腹板粘接于迎风面的大梁;

粘合位置位于背风面的大梁。

优选地,在步骤S2中,迎风面与背风面试合为将迎风面和背风面尝试合拢后再度打开。

本发明的积极进步效果在于:该腹板粘接方法通过先将腹板粘接于迎风面,测量定位后再将腹板粘接于背风面,从而避免了胶水流挂在腹板上,提高了腹板的粘接质量,从而提高了风电叶片的整体质量。

附图说明

图1为根据本发明的优选实施例的风电叶片的结构示意图。

图2为根据本发明的优选实施例的用于风电叶片的腹板粘接方法的流程示意图。

附图标记说明:

风电叶片10

腹板11

迎风面12

背风面13

具体实施方式

下面结合附图,通过实施例的方式进一步说明本发明,但并不因此将本发明限制在下述的实施例范围之中。

图1根据本发明的一实施例示出了风电叶片10的横截面结构。风电叶片10包括迎风面12、背风面13和分别粘接于迎风面12和背风面13的腹板11。在图1中,迎风面12和背风面13为合拢状态。

图2根据本发明的一实施例示意了腹板11粘接的流程。

用于风电叶片10的腹板11粘接方法包含如下步骤:

步骤100:将腹板11粘接于迎风面12。

具体地,在迎风面12上涂胶,将腹板11粘接于迎风面12的大梁。此时,迎风面12和背风面13处于未合拢状态,迎风面12的内表面朝上,将迎风面12的上半部分模具取出,在迎风面12的相应位置涂胶,将腹板11粘接于迎风面12。

步骤200:将迎风面12与背风面13试合以确定腹板11与背风面13的粘合位置。

迎风面12与背风面13试合为将迎风面12和背风面13尝试合拢后再度打开。该试合通过合模具的方式实现,即将迎风面12和背风面13的模具进行合模,该合模过程在现有技术中已经有很多记载,在此不再赘述。

在迎风面12和背风面13合拢时,在粘合位置,测量腹板11到背风面13的各个距离,即腹板11与背风面13的间隙高度。

由于腹板11事先粘合于迎风面12,腹板11与迎风面12的粘合已经固定,因此,此时需要控制腹板11与背风面13之间的胶水的厚度和量,确保腹板11与背风面13不会出现缺胶或气泡等情况。

测量的手段有多种,可以考虑手工测量。风电叶片10的体积较大,工人可以进入风电叶片10内部,沿着腹板11的延伸方向,在多个点测量腹板11和背风面13之间的距离,并且用颜色笔等工具在背风面13上标记腹板11与迎风面12的粘合位置。

手工测量和标记的方式较为繁琐,因此,优选地,采用水平仪确定腹板11与背风面13的粘合位置。由于腹板11是笔直延伸,因此,只要在粘合位置的一个点上设置水平仪即可定位出腹板11和被封面的整体粘合位置。粘合位置为腹板11在风电叶片10的弦向和轴向上与背风面13粘合的位置。水平仪定位精准,可以保证施胶的准确性。当然,可选择地,也可以采用其他激光定位仪器来确定粘合位置。

优选地,在迎风面12和背风面13合拢时,利用红外线扫描仪扫描腹板11与背风面13之间的间隙,并将扫描得到的数据信息输入一运算模块;运算模块用于将数据信息转化为施胶形状信息,并将施胶形状信息传输到一移动施胶机;移动施胶机根据施胶形状信息在粘合位置施胶。

运算模块可以是PLC、PC、处理器或实现上述运算功能的程序。

利用红外线扫描仪、运算模块和移动施胶机的配合,可以实现精确和自动施胶,避免出现人工误差,节省人力成本。

在上述测量和定位完成后,迎风面12翻转回来使得迎风面12和背风面13再次分离。试合完成。

步骤300:在背风面13的粘合位置施加胶水,并翻转迎风面12以将腹板11粘合于粘合位置。

在粘合位置,施加的胶水的宽度小于腹板11的宽度,施加的胶水的高度大于腹板11与背风面13之间的距离,并且施加的胶水的横截面为尖顶形状。以上述方式施胶,可以避免产生气泡和缺胶。

在使用移动施胶机施胶的情况下,运算模块可以根据扫描得到的数据信息自动计算出施加的胶水的宽度和高度,移动施胶机自动形成尖顶形状的胶水。

在本实施例中,腹板11粘接于迎风面12的大梁;粘合位置位于背风面13的大梁。

本实施例的方法相对于传统的腹板11粘接方法,避免了在腹板11上施胶产生挂流的问题,而且便于控制施加胶水的量,从而有效地避免了缺胶和气泡。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制,除非文中另有说明。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

叶片ps面是迎风面还是背风面:用于风电叶片的腹板粘接方法与流程_1

技术编号:

提示:您尚未登录,请点 登 陆 后下载,如果您还没有账户请点 注 册 ,登陆完成后,请刷新本页查看技术详细信息。

本发明涉及一种用于风电叶片的腹板粘接方法。背景技术风电叶片一般包括迎风面(ps面)、背风面(ss面)和设于风电叶片内部并连接迎风面和背风面的腹板。在传统的风电叶片的制造过程中,一般是先将腹板粘于背风面,然后再将迎风面翻转以与背风面合模,并且将腹板粘于迎风面。在腹板与迎风面粘合时,胶水施加于腹板,迎风面与腹板之间的胶水会被挤压从而流挂在腹板上,导致难以清理,这对于风电叶片的制造是不利的。发明内容本发明要解决的技术问题是为了解决现有技术中腹板与迎风面和背风面胶合时掉胶的问题,提供一种用于风电叶片的腹...

该技术已申请专利,请尊重研发人员的辛勤研发付出,在未取得专利权人授权前,仅供技术研究参考不得用于商业用途。

提示:您尚未登录,请点 登 陆 后下载,如果您还没有账户请点 注 册 ,登陆完成后,请刷新本页查看技术详细信息。

叶片ps面是迎风面还是背风面:风力发电机叶片什么是迎风安装而不是背风安装?

看了几个在锦工中毁损的风力发电机,几乎都是叶片在锦工下高速旋转变形然后塔干涉毁损。这是迎风安装的一个风险。

叶片如果是背风安装就没有这个风险,安装于塔的背后的叶片在风力作用下是远离风塔的。而且塔的迎风负荷还可以通过揽绳加固,这只要让揽绳保持迎风就可以,在工程上是可以实现的。

但流经叶片的气流会受到塔的影响而不稳定,是这个因素导致不用这个结构还是由其他原因?

由于大家谈到的几个原因,三叶片、上风向(叶片在塔筒前方)、圆锥塔筒已经是兆瓦级风力发电机组的最主流的设计。

塔架净空(叶尖与塔筒的间隔距离)是上风向机组的最重要的结构设计约束之一。为了保证风电机组运行时,叶片不会打到塔筒,整机结构上有几处设计点:

1.仰角:整个转动传动链会向上翘起3-5度;(暂时没找到合适的图片源,回头再补)

2.锥角:三个叶片并非在同一个平面内,而是会以叶根原点(轮毂)为原点,各自向前翘1-4度(下图中的α);

3.叶尖预弯:一般人可能不了解,看似巨大的叶片在长度方向上实际是有很大柔性的,在风的推力作用下,叶尖会向下风向变形,(对于上风向机组来说)更靠近塔筒。因此现在的叶片的设计,在整个长度方向上其实不是直的,而是在叶尖部分做了向上风向的预弯。如下图中的“90”所示——

不难理解,以上的仰角和锥角都会对风轮(叶片旋转形成的圆盘面)的扫风面积造成影响,导致一定的风能吸收损失。但是这就是工程上随处可见的trade-off(权衡)。

如果是下风向机组,那么塔架净空的处理就很简单了,不需要这么多的trade-off。

但如果是下风向设计,塔影效应(每次叶片扫过塔筒)带来的气动载荷波动的确会更明显,但如果改为桁架式塔架,一般认为塔影效应会减少很多。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

虽然说“三叶片、上风向(叶片在塔筒前方)、圆锥塔筒已经是兆瓦级风力发电机组的最主流的设计”,但总是有人弄出一些新奇的方案,有些还可圈可点。比如荷兰这家2BEnergy公司就开发了两叶片、下风向、桁架式塔架的机组(已经立了样机),还有其他很多不寻常之处。

说到2BE的这个机组,他们自己也说“We do everything in the opposite direction.”因为跟他们谈起这台机组时,不光前后容易说反(我们习惯了“机舱尾部”这类说法,他们家得说“机舱头部”),连风轮旋转方向都没法说了——上风向全都是顺时针,他们家的从上风向看是逆时针,但如果按观察上风向机组的习惯,从风轮向机舱看,他们家的还是顺时针……(摊手.jpg)

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

如果嫌脑洞还不够大,请移步去看Aerodyn的这个设计——

SCD nezzy technology

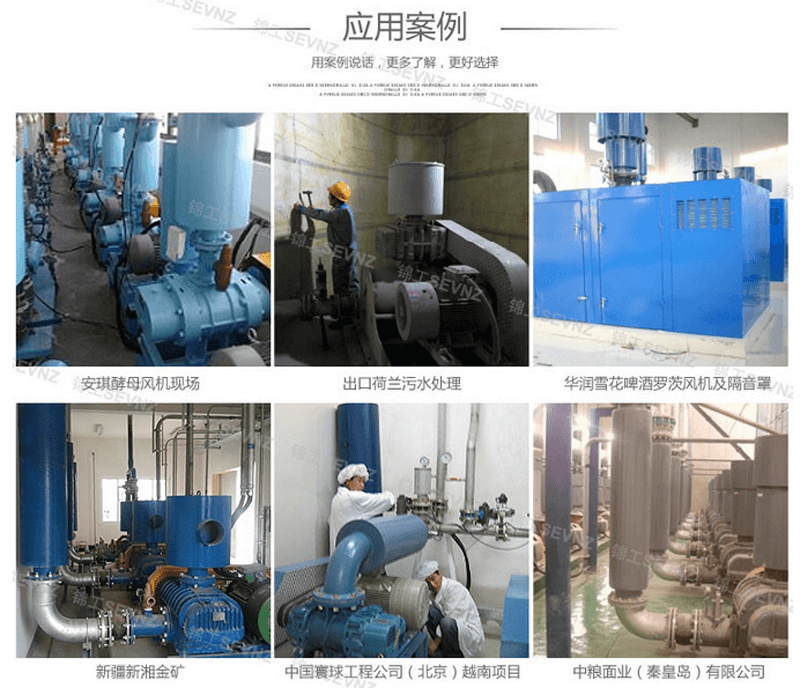

东莞三叶罗茨鼓风机 l系列罗茨鼓风机 合肥罗茨鼓风机 罗茨鼓风机厂家维修

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928