新闻中心

新闻中心风机叶片受力分析_罗茨鼓风机

风机叶片受力分析:2MW风机叶片的结构设计及静力学分析

01

叶片模型设计

参照国内2 MW 风力发电机叶片运行参数,本文选用三叶片风机,叶片数B = 3,选取叶尖速比[6] λ0 =8.

1.1 翼型选择

风机的运行效率与可靠性与翼型的气动性能密切相关,为了设计出具有更锦工能捕获能力和低气动载荷的高性能叶片[7] ,在风电应用初期阶段,叶片外形比较小,载荷较低,对翼型的要求很低,主要选择低速航空翼型,如NACA44系列和NACA63——2 系列翼型等[8] .自20 世纪80 年代起,欧美国家陆续进行了风力机先进翼型的研究,研制了一批专用风力机翼型,如德国Aerodyn 公司的AE02 系列翼型、荷兰的DU 翼型族、瑞典的FFA 翼型族.其中,荷兰的Delft 大学先后发展了相对厚度15%——40%的DU 系列翼型,而且在功率350——3 500 kW 的风力机上广泛应用,本文选用DU 系列的翼型,翼型如图1 所示.

1.2 叶片直径设计

本文参考国内2 MW 风机的各项性能参数,设计风机叶片.因此,风轮直径可按式(1) 进行估算:

1.3 叶片长和扭角设计

风机叶片外形复杂,总体表现为展向扭曲,而且在展向方向上,弦长与扭角也大小迥异,不能够简单地将它们的特点进行描述,所以在研究中多采用“分段” 法,即沿展向将叶片划分许多“截面”,对每个“截面”的数据进行计算,随后对数据分析、拟合.

本文基于动量理论进行计算,利用Matlab 中的优化函数fmincon 进行优化计算,优化目标为使风能的转换效率达到最大值,通过优化目标函数公式(2),条件方程为公式(3),利用迭代法计算轴向因子a 和周向因子b.

优化目标函数:

条件方程:

其优化步骤为:1)根据叶素理论,沿叶片展向分成若干等截面;2)针对每截面,求解得出各个截面的轴向因子a、周向因子b 和叶梢损失系数F;3)计算每个截面的流倾角,并根据β =I——α,计算每个截面的扭角;4)计算出各个截面的处的弦长;5)对计算结果进行改进.6)根据改进结果进行修正模型、建模.

利用Matlab 迭代分析并进行曲线拟合,结果见图2——5,可以看出,经过拟合,曲线过渡光滑平稳.

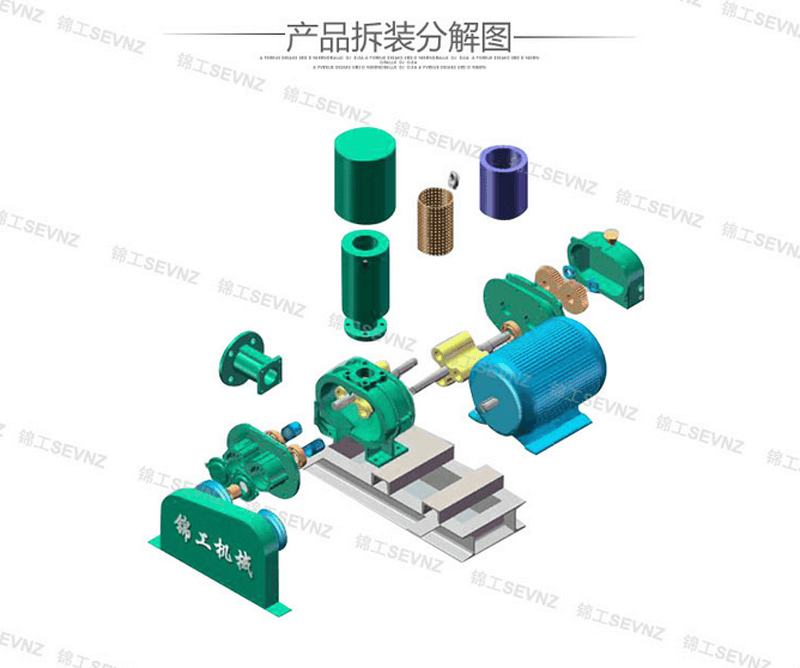

1.4 UG 三维建模

由于风机叶片模型复杂,以及FEA 软件建模效果的局限性,必须借用三维软件完成叶片精确模型的设计,本文利用表1 中计算的叶片弦长c和扭角θ 的值,在UG 中对导入翼型进行缩放和扭转,完成叶片截面图的创建,利用样条曲线连接各个翼型,并建立主梁,最终模型如图6 所示.

02

叶片铺层设计

2.1 叶片材料选择

本文采用目前常用的玻璃钢材料E——玻璃纤维增强环氧树脂基复合材料.

2.2 叶片铺层设计

在叶片运行过程中,由于环境对叶片各个部位施加的载荷不同,通常对叶片进行块化处理,将叶片分为前缘、后缘、腹板和主梁4 种结构.参照国内外和以往铺层设计经验[8——14] ,其设计原则如下[12] :

1)为了最大限度地利用纤维轴向的高性能,应用0°铺层承受轴向载荷;±45°铺层用来承受剪切载荷,即将剪切载荷分解为拉、压分量来布置纤维承载;90°铺层用来承受横向载荷,以避免树脂直接受载.

2)为了提高叶片的抗屈曲性能,除布置较大比例的0°铺层外,也要布置±45°铺层,以提高结构受压稳定性.

3)构件应包含4 种铺层,一般在0°、±45°层板中加入90°的铺层,构成正交异性板.对叶片不同结构进行铺层设计,表2——5 分别为叶片不同部位的铺层顺序表.

图7 为利用ABAQUS 对风机叶片不同部位建立铺层后腹板和主梁的效果图,从效果图中可以直观地看出不同位置的铺层差异.

03

静力学分析

3.1 载荷计算

由于风机所处环境复杂,叶片表面载荷难以准确的计算和测量,一般都是利用风机专用分析软件GH Bladed 计算叶片表面的数据,本文利用bladed软件计算风机叶片不同部位在额定风速下的载荷[16] ,将分析所得载荷加载在叶片表面,叶片加载位置和加载力与扭矩的大小如图8 和表6 所示(在ABAQUS 中通过选择节点和曲线添加载荷).

3.2 应力分布规律分析

由图9 叶片应力云图可以看出,应力最大的位置出现在根部,而且分布较为复杂,其最大值为15 MPa.此外,应力从叶根部位向叶尖部位逐渐减小,各分块的处节点应力值的变化如图10——15 所示.图10 为叶片根部截面的应力变化规律曲线,从图中可以看出根部的应力基本都保持在兆帕级以上,而且力的大小呈现一个正态分布的形式,其原因是叶片的承受力主要集中在迎风面,所以迎风面的压力较大,造成叶根部位迎风面的压力大于压力面.

图10、图11 分别为后缘和前缘部位叶根到叶尖的应力变化曲线,可以看出:叶片表面的应力是从叶根向叶尖部位逐渐变小,而且在局部地方还有应力集中;后缘部位的应力突变的部位比前缘的多,而且变化更为严重,这是由于叶片翼型的后缘曲率较大,变化快,造成后缘应力集中部位较多.

3.2 叶片根部复合材料应力变化规律分析

图16~18 分别为叶根部位45°、-45°、90°和0°铺设角度的Mises 应力云图,可以看出,由于复合材料的铺设角度不同,层和板的应力存在明显的差异, 最大应力出现在45° 的铺层中, 为15.2 MPa,出现在第2 层,然后是90°的铺层,为15.19 MPa,出现在第58 层,再然后为45°铺层,为15 MPa,出现在第1 层,0°铺层的应力最小,是9.7 MPa,出现在第52 层.从应力云图中可以看到,随层数的变化,叶片上的应力差异在逐渐减小,而且应力最大的部位向叶片根部连接端移动.

图20 为叶根部位铺层自外向内的应力变化曲线,叶片根部部位单层层合板上的最大应力呈现周期性变化规律,与叶片根部铺层的铺设基本一致,虽然相同角度的不同位置的铺层上的应力有一定的差异,但总体上差异远小于铺设角度的差别.图21 为其最小应力的位置改变曲线,由图形可知,最小应力出现在中间靠近叶片内腔的位置,这是因为叶片受到外力的作用导致应力变化向内转移.

04

结 论

运用翼型设计软件Profili、分析软件Matlab以及三维制图软件UG 和ABAQUS,能够创建更贴近实际工程的风机叶片模型,通过GH Bladed 计算载荷以及对叶片加载分析后得到以下结论:

1)在额定风速下,由于叶片的承受力主要集中在迎风面,导致叶片根部应力的大小呈现一个正态分布的形式,应力大小基本保持在兆帕级,最大应力为15 MPa.

2)通过对叶片根部不同铺层应力分析可知:由于复合材料的铺设角度不同,层和板的应力存在明显的差异,最大应力出现在45°的铺层中,为15.2 MPa;第二是90°的铺层,为15.19 MPa;之后为45°铺层,为15 MPa; 0°铺层的应力最小,是9.7 MPa.

3)对叶片根部复合材料层间力分析可知,——45°铺层的层间应力最大,而且应力跟随铺设角度的不同而成周期性变化.

■ 来源:材料科学与工艺

猜你喜欢

风机叶片受力分析:散热器风机叶片应力测试案例

2020-09-05 09:54:29

阅读次数:2841

资源下载:

摘要:某散热器风机叶片需要做较高转速的下应力应变试验,验证叶片强度设计的合理性。东方所采用滑环连接数据线的方式,解决了旋转工况下应变数据难以传输的问题,经过试验得到了关注点的应力数据。

关键词:风机叶片,应力应变试验,滑环

1、项目概况

某型散热风机叶片长度0.4米,工况下转速较高,为验证该型叶片强度设计的合理性,并为优化设计提供试验依据,需要做工况下叶片的应力应变试验。试验对象为旋转部件,为解决数据传输的问题,采用滑环连接应变数据线,并采用东方所高精度数据采集仪和应变测试分析软件得到了各关注点的主应力。

2、测试难点

2.1 风机为旋转设备,数据线难以连接

风机工况下转速分别为1225RPM、1275RPM,测点在风机叶片上,作为旋转设备,测点数据线的连接不能采用常规的接线方式处理。根据试验对象的特点,结合东方所丰富的工程经验,采用了定制的适用于高速旋转的滑环连接数据线进行数据传输,成功解决这个问题,如图1所示。叶片和应变测点在滑环的转动端一侧,数据采集仪和温度补偿片在滑环的固定端一侧。

图1 滑环安装

2.2 风机高速旋转时温度变化快,需考虑温度的影响

叶片上布置三个测点,每个测点采用90°三轴应变花进行测量,测量完毕进行应变花分析得到主应力,如图2所示。

为避免温升对测量结果的影响,应变桥路选择半桥的方式,每个应变花对应一个温度补偿片,温度补偿片粘贴在与被测对象相同的材料上,并放置在靠近叶片的位置固定,如图3所示。

图2 应变测点

图3 应变工作片和补偿片固定牢固

2.3 现场电磁干扰较大,难以获得理想的数据

试验现场为工厂加工车间,现场各种设备会产生较大的电磁干扰,会对测量数据产生影响,导致测量数据严重失真。为消除电磁干扰的影响采用东方所高动态范围、低本底噪声,并有防电磁干扰设计的高精度动态数据采集仪进行数据采集,可避免这一问题。

3、测试系统

3.1 分析软件

· DASP V11工程版平台软件

· DASP V11应变花分析软件

3.2 采集硬件

16通道24位INV3062V数据采集仪,内置应变调理模块

4、数据分析

4.1 工况1175RPM时,测点三应力分析

测点各方向在工况时受压应力,在大概-1070微应变附近上下波动,应变值比较稳定。

进行应变花分析,图6中所示光标处应变最大主应力-11.71MPa,最小主应力-11.21MPa,第四强度理论等效应力11.19MPa,切应力0.017MPa,最大主应力角度-19°。

图4 时域波形分析

图5 应变花分析设置

图6 应变花分析结果

4.2 频谱分析

由上述分析可知,在风机恒定转速下各测点受到比较稳定的压应力,应力幅值在小范围波动,对数据进行频谱分析可得到波动频率,以测点三为例,图7为测点三在1275RPM时的频谱,主频率为21.5Hz,是该转速的基频,其它为基频的倍频。

图7 频谱分析

5、试验结果

(1)测量旋转部件的应变、振动等信号,数据传输一向是个难题,本次试验采用定制的高速滑环很好的解决了这个问题,得到了准确的数据。

(2)采用东方所高精度数据采集仪和应变花分析软件,避免了电磁干扰的影响,经过试验得到了风机叶片在工况下的主应力,为验证设计参数和后续优化设计提供了试验依据。

风机叶片受力分析:风机叶片原理及结构.doc

风电场安全生产及新项目生产准备培训班 风机叶片的原理、结构和运行维护

WORD格式可编辑

PAGE 112

专业技术资料整理分享

风机叶片的原理、结构和运行维护

潘东浩

风机叶片报涉及的原理

风力机获得的能量

气流的动能

E=EQ EQ mv2=EQ EQ ρSv3

式中 m气体的质量

S风轮的扫风面积,单位为m2

v气体的速度,单位是m/s

ρ空气密度,单位是kg/m3

E 气体的动能,单位是W

二. 风力机实际获得的轴功率

P=ρSv3Cp

式中 P风力机实际获得的轴功率,单位为W;

ρ空气密度,单位为kg/m3;

S风轮的扫风面积,单位为m2;

v上游风速,单位为m/s.

Cp 风能利用系数

三. 风机从风能中获得的能量是有限的,风机的理论最大效率

η≈0.593

即为贝兹(Betz)理论的极限值。

第二节 叶片的受力分析

一.作用在桨叶上的气动力

上图是风轮叶片剖面叶素不考虑诱导速度情况下的受力分析。在叶片局部剖面上,W是来流速度V和局部线速度U的矢量和。速度W在叶片局部剖面上产生升力dL和阻力dD,通过把dL和dD分解到平行和垂直风轮旋转平面上,即为风轮的轴向推力dFn和旋转切向力dFt。轴向推力作用在风力发电机组塔架上,旋转切向力产生有用的旋转力矩,驱动风轮转动。

上图中的几何关系式如下:

Φ=θ+α

dFn=dDsinΦ+dLcosΦ

dFt=dLsinΦ-dDcosΦ

dM=rdFt=r(dLsinΦ-dDcosΦ)

其中,Φ为相对速度W与局部线速度U(旋转平面)的夹角,称为倾斜角;

θ为弦线和局部线速度U(旋转平面)的夹角,称为安装角或节距角;

α为弦线和相对速度W的夹角,称为攻角。

二.桨叶角度的调整(安装角)对功率的影响。(定桨距)

改变桨叶节距角的设定会影响额定功率的输出,根据定桨距风力机的特点,应当尽量提高低风速时的功率系数和考虑高风速时的失速性能。定桨距风力发电机组在额定风速以下运行时,在低风速区,不同的节距角所对应的功率曲线几乎是重合的。但在高风速区,节距角的变化,对其最大输出功率(额定功率点)的影响是十分明显的。事实上,调整桨叶的节距角,只是改变了桨叶对气流的失速点。根据实验结果,节距角越小,气流对桨叶的失速点越高,其最大输出功率也越高。这就是定桨距风力机可以在不同的空气密度下调整桨叶安装角的根据。

不同安装角的功率曲线如下图所示:

第三节

叶片的基本概念

1、叶片长度:叶片径向方向上的最大长度,如图1所示。

图1 叶片长度

图1 叶片长度

2、叶片面积

叶片面积通常理解为叶片旋转平面上的投影面积。

3、叶片弦长

叶片径向各剖面翼型的弦长。叶片根部剖面的翼型弦长称根弦,叶片尖部剖面的翼型弦长称尖弦。

图2叶片弦长、扭角示意图叶片弦长分布可以采用最优设计方法确定,但要从制造和经济角度考虑,叶片的弦长分布一般根据叶片结构强度设计

图2叶片弦长、扭角示意图

要求对最优化设计结果作一定的修正。

根据对不同弦长分布的 计算,梯形分布可以作为最好的近似。

4、叶片扭角

叶片各剖面弦线和风轮旋转平面的夹角,如上图所示。

5、风轮锥角

风轮锥角是指叶片相对于和旋转轴垂直的平面的倾斜度,如右图所示。锥角的作用是在风轮运行状态下减少离心力引起的叶片弯曲应力和防止叶尖和塔架碰撞的机会。

6、风轮仰角

风轮的仰角是指风轮的旋转轴线和水平面的夹角,如上图所示。仰角的作用是避免叶尖和塔架的碰撞。

第四节

叶片的设计与制造

在叶片的结构强度设计中要充分考虑到所用材料的疲劳特性。首先要了解叶片所承受的力和力矩,以及在特定的运行条件下风负载的情况。在受力最大的部位最危险,在这些地方负载很容易达到材料承受极限。

叶片的重量完全取决于其结构形式,目前生产的叶片,多为轻型叶片,承载好而且很可靠。

目前叶片多为玻璃纤维增强复合材料(GRP),基体材料为聚酯树脂或环氧树脂。环氧树脂比聚酯树脂强度高,材料疲劳特性好,且收缩变形小。聚酯材料较便宜,它在固化时收缩大,在叶片的连接处可能存在潜在的危险,即由于收缩变形在金属材料与玻璃钢之间可能产生裂纹。

水平轴风轮叶片一般近似是梯形的,由于它的曲面外形复杂,仅外表面结构就需要很高的制造费用。使用复合材料可以改变这种状况,只是在模具制造工艺上要求高些。叶片的模具由叶片上、下表面的反切面样板成型,在模具中

风机叶片受力分析:风机叶片吊索具安装工况中的受力分析

根据对大型风电机组叶片安装工艺的分析,叶片在吊索具吊装操作中,受力可归纳为3个工况:水平吊装、竖直吊装和介于这两个工况之间的倾斜或旋转工况。

1 水平吊装工况

处于水平工况时,叶片前缘向地面,尖部夹具的最下2块夹板和大梁上的2块夹板承担整只叶片的绝大部分重力载荷。由大梁处施加压力提供摩擦力,前缘提供支撑力,这对叶片受载来说是比较合理的, 可保证叶片结构强度安全。

2 竖直吊装工况

处于竖直吊装工况时, 叶片的根部朝向天空,叶片被根部夹具卡住而不能滑落。叶片的形状能形成自锁, 为保证机构自锁需要保持一定的压力。在吊装的过程中,应该尽量减少叶片与夹具的相对滑移,即施加夹持压力使根部夹具与叶片之间产生稳定的自锁。

3 旋转或倾斜吊装工况

处于倾斜位置或叶片和夹具同时旋转中,叶片靠夹具表面的摩擦力和根部夹具提供的机械力而不能滑落。受力情况在水平以及竖直2个工况之间。

罗茨高压鼓风机 罗茨鼓风机功率 罗茨鼓风机组工作原理 三叶罗茨鼓风机维修部

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928