新闻中心

新闻中心立式旋压机加工视频_罗茨风机

立式旋压机加工视频:一种立式旋压机的制作方法

本发明涉及一种立式旋压机,尤其是用于成形复杂带内齿型面的毂壳类零件的旋压机,适用于以汽车自动变速器离合器壳体为代表的薄壁筒状、高精度、带内齿杯状结构类零件的成形和批产加工。

背景技术:

离合器壳体零件是汽车自动变速器的关键零部件之一,其结构为带内齿杯状结构,非贯通的内齿无法通过常规机械加工实现,旋压成形是最佳的解决方案。我国汽车自动变速器的大部分零件都需要进口,其原因主要是国内加工此类零件的装备还不成熟。目前,欧美国家在该领域具有领先优势,但对我国高端装备的引进设置了极高的门槛,设备的售价设置极高。因此,研制此类装备就得到了国内汽车装备制造业的高度关注。中国实用新型专利ZL.X公开了一种“离合器毂旋压专机主机结构”,主机结构包括床身、主轴箱、固定旋轮架和定位夹持器,设备床身采用卧式全封闭结构形式。这种结构形式的旋压设备不能进行错距旋压,加工效率低,主轴尾顶定心精度不高,旋压力加大时容易造成零件周向打滑等缺陷。

技术实现要素:

本发明的目的是克服现有技术的不足,提供一种立式旋压机,其具体技术方案如下:

旋压专机本体采用立式结构布局,主要包括床身部件、主轴部件、旋轮部件、尾顶部件和机械臂部件,以及电控、液压、润滑、冷却、防护等系统。床身采用立式全封闭式分体结构,由底座,立柱,顶盖组成;主轴部件固定在床身底座上,并设有内置顶出和外置退料机构;尾顶部件由油缸连接到床身顶盖上,可实现轴向伺服运动,并设有内置退料机构,主轴和尾顶分别采用伺服电机驱动,同步带传动;旋轮部件由三组成120°分布的旋轮和一组辅助旋轮组成,由油缸连接在床身立柱上,每组旋轮可单独实现轴向和经向的伺服进给运动,实现错距旋压;辅助旋轮,可实现增厚和劈开功能。需要增厚时,在辅助旋轮上安装一对增厚辅助轮,辅助轮对面180°位置为主增厚轮主,主增厚轮对板料边缘进行挤压增厚,辅助旋轮上的一对旋轮限制增厚范围。需要劈开功能时,在辅助旋轮上安装劈开旋轮,用于对板料在厚度方向上的劈开及旋压成形。

机械壁部件由同一水平方向上的三组机械臂铰接而成,固定在床身立柱上,可旋转移动到床身内部,实现机床旋轮、芯模的更换和维修。

本发明与现有技术对比的有益效果:

1、本发明所述设备采用立式结构布局,更有利于主轴和尾顶的精确定心,设备精度不受主轴、尾顶和模具自重的影响。相对于卧式设备,立式结构能在有限的空间内布置更多的旋轮组,提高加工效率和精度、材料的塑性变形更加可控。设备占地面积较小,有利于车间总体工艺布局,便于机器人系统、操作位置的布局,人机操作交互性好,旋轮工装安装方便、维修性好。

2、本发明所述设备主轴和尾顶分别设有电机驱动,可以有效减少旋压过程中工件与夹紧工装的周向滑动,在满足主轴总扭矩的情况下,旋转主轴的驱动电机功率小。主轴尾顶互为主动机构,可实现双向旋压。

3、与国产生产该类零件设备的固定旋轮架不同,本发明所述设备的四组旋轮可分别独立控制轴向和径向运动。因此旋压工艺适应性强,编程灵活,各个旋轮可单独、也可同步实现插补运动,错距旋压更加便捷,可以高效的实现板料的普旋及强旋一次性复合成形。

4、本发明所述设备设有辅助旋轮,可实现增厚和劈开功能。需要增厚时,在辅助旋轮上安装一对增厚辅助轮,辅助轮对面180°位置为主增厚轮主,主增厚轮对板料边缘进行挤压增厚,辅助旋轮上的一对旋轮限制增厚范围。需要劈开功能时,在辅助旋轮上安装劈开旋轮,用于对板料在厚度方向上的劈开及旋压成形。

本发明所述的立式旋压机可有效解决国内现有类似旋压机所存在的缺陷。并且能够实现错距旋压、局部增厚、劈开等新工艺方式,简化加工流程,提高加工效率,节约制造成本。可实现汽车离合器壳体类零件的批量生产,弥补国内现有生产该类型零件设备的不足,缩小汽车制造领域与国外技术水平的差距。

附图说明

图1为本发明实施例结构示意图

图2为图1的床身部件结构示意图

图3为图1的主轴部件结构示意图

图4为图1的旋轮部件结构示意图

图5为图1的尾顶部件结构示意图

图6为旋压成形原理示意图

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

如图1所示,本发明的旋压机本体采用立式结构布局,主要包括床身部件1、主轴部件2、旋轮部件3、尾顶部件4和机械臂部件5,以及电控、液压、润滑、冷却、防护等系统。

如图2所示,其床身采用立式全封闭式分体结构,由底座11,立柱12,顶盖13组成;

如图3所示,主轴部件固定在床身底座上,包括主轴箱体24,主轴26采用伺服电机21驱动,同步带22传动;还设有内置顶出和外置退料机构,分别包括主轴内置顶出油缸23、主轴外置退料油缸25,退料板27。

如图4所示,旋轮部件由轴向油缸36和径向油缸35连接在床身立柱上,由三组成120°分布的旋轮和一组辅助旋轮组成,每组旋轮包括旋轮架(31,32,33)、旋轮头38和旋轮滑块37;每组旋轮可单独实现轴向和径向的伺服进给运动,实现错距旋压;辅助旋轮,可实现增厚和劈开功能。需要增厚时,在辅助旋轮架34上安装一对增厚辅助轮,辅助轮对面180°位置为主增厚轮主,主增厚轮对板料边缘进行挤压增厚,辅助旋轮上的一对旋轮限制增厚范围。需要劈开功能时,在辅助旋轮架上安装劈开旋轮,用于对板料在厚度方向上的劈开及旋压成形。

如图5所示的尾顶部件,由尾顶油缸48连接到床身顶盖上,尾顶滑块43通过尾顶架体46尾顶箱体45上,尾顶轴44采用伺服电机41驱动,同步带42传动,可实现轴向伺服运动;并设有内置退料机构,包括尾顶内置退料油缸47。

机械壁部件由同一水平方向上的三组机械臂铰接而成,固定在床身立柱上,可旋转移动到床身内部,实现机床旋轮、芯模的更换和维修。

本发明旋压机,其工作原理如图6所示,工件坯料62(薄圆盘)安装到主轴芯模61上,尾顶64顶紧工件,主轴和尾顶各设有伺服电机同时驱动带动工件旋转。伺服油缸驱动旋轮63从径向和轴向对工件形成进给运动,工件坯料受旋轮挤压变形,沿着芯模被挤压成带内齿杯状型零件。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

立式旋压机加工视频:一种立式旋压机的制作方法_1

本实用新型涉及一种立式旋压机。

背景技术:

旋压机属于金属塑性成型机械。在其床身上面装有交流伺服系统,该系统中的旋轮架设有纵、横两个相互垂直的滑架,横向和纵向进给采用精密滚珠丝杠副,由伺服电机依次与同步带传动副及精密滚珠丝杠副相连接;在滑架下面设有精密滚珠直线导轨;在旋轮架的横向滑座的上面设有对芯模外形轮廓“拷贝”机构;控制伺服系统的数控系统装置及控制液压传动系统的可编程序控制器均分别与工业PC机相连。

旋压成型是通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。这里,金属材料必须具有塑性变形或流动性能,旋压成形不等同塑性变形,它是集塑性变形和流动变形的复杂过程,特别需要指出的是,我们所说的旋压成形技术不是单一的强力旋压和普通旋压,它是两者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术。金属旋压技术的基本原理相似于古代的制陶生产技术。旋压成型的零件一般为回转体筒形件或碟形件,旋压件毛坯通常为厚壁筒形件或圆形板料。旋压机的原理与结构类似于金属切削车床。

目前现有的旋压机不具备研磨功能,造成工件成型后表面较为粗糙,操作不方便,结构体积较大。

技术实现要素:

本实用新型要解决的技术问题是提供一种结构紧凑,操作方便,具有研磨功能,保持工件表面光滑的立式旋压机。

为解决上述问题,本实用新型采用如下技术方案:

一种立式旋压机,包括底座、主电机、套筒、研磨装置和驱动电机,所述主电机安装在底座内,所述套筒安装在主电机上,所述套筒与主电机传动连接,所述研磨装置安装在底座两侧,所述研磨装置一端安装有研磨头,所述研磨头呈半圆形设置,所述底座上安装有支架,所述支架两侧设置有液压杆,所述驱动电机安装在支架顶端,所述驱动电机底部安装有旋压盘,所述旋压盘直径小于套筒内径。

作为优选,所述支架中部安装有横杆,保持支架稳定性高。

作为优选,所述横杆与液压杆固定连接,保持横杆安装牢固。

作为优选,所述底座呈中空设置,方便安装主电机。

作为优选,所述底座前端设置有控制面板,方便进行操控。

作为优选,所述控制面板与主电机电性连接,保持主电机调节方便。

本实用新型的有益效果为:设置的主电机安装在底座内保持结构紧凑;设置的研磨装置安装在底座两侧具备研磨功能,使得工件表面光滑;设置的液压杆能够调节驱动电机底部的旋压盘的位置,保持操作方便,稳定可靠。

附图说明

图1为本实用新型一种立式旋压机的结构图。

具体实施方式

如图1所示,一种立式旋压机,包括底座1、主电机2、套筒3、研磨装置4和驱动电机5,所述主电机2安装在底座1内,所述套筒3安装在主电机2上,所述套筒3与主电机2传动连接,所述研磨装置4安装在底座1两侧,所述研磨装置4一端安装有研磨头6,所述研磨头6呈半圆形设置,所述底座1上安装有支架7,所述支架7两侧设置有液压杆8,所述驱动电机5安装在支架7顶端,所述驱动电机5底部安装有旋压盘9,所述旋压盘9直径小于套筒3内径。

所述支架7中部安装有横杆10,保持支架7稳定性高。

所述横杆10与液压杆固定连接,保持横杆10安装牢固。

所述底座1呈中空设置,方便安装主电机2。

所述底座1前端设置有控制面板11,方便进行操控。

所述控制面板11与主电机2电性连接,保持主电机2调节方便。

本实用新型的有益效果为:设置的主电机安装在底座内保持结构紧凑;设置的研磨装置安装在底座两侧具备研磨功能,使得工件表面光滑;设置的液压杆能够调节驱动电机底部的旋压盘的位置,保持操作方便,稳定可靠。

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

立式旋压机加工视频:立式旋压机的制作方法

立式旋压机的制作方法

【技术领域】

[0001]本发明涉及汽车零件制造领域,特别涉及一种立式旋压机。

【背景技术】

[0002]随着社会发展,各行各业对于机械产品的要求越来越高,尤其是对于汽车轮毂、油缸、不锈钢餐具等这些需求广泛的产品,人们要求其有更高的精度和强度。传统压力成形技术所生产的产品精度低,产品表面光洁度低,不能满足高精度领域的技术需求,而传统的机加工技术所生产的产品强度不能满足技术要求,尤其是航空、航天、汽车等领域对产品强度有更高要求。

[0003]申请号为.3的中国专利公开了一种立式强力旋压机,整个机身为框架时,占地面积大,其在床身两侧和后侧各设置一组旋压装置,当三组旋压装置同步加工工件时,主轴始终受到一个径向方向上的偏载荷,导致主轴轴线偏移使加工零件的轮廓尺寸精度降低。

【发明内容】

[0004]本发明提供一种立式旋压机,以解决上述技术问题。

[0005]为解决上述技术问题,本发明提供一种立式旋压机,包括:床身、主轴装置、立柱、滑架装置以及尾顶装置;其中,所述主轴装置安装在所述床身上,其顶部设有可供工件安放的接口平台;所述立柱设置有三根,均布在所述主轴装置四周,其上设置有纵向传动装置;所述滑架装置与所述纵向传动装置连接,包括滑架本体、加工单元和横向传动装置,所述滑架本体为一体式设置的三角星形结构,所述横向传动装置带动所述加工单元在滑架本体上横向移动;所述尾顶装置设置在滑架装置上方且位置与所述主轴装置对应。

[0006]作为优选,所述主轴装置包括:主轴和多组主轴电机,所述主轴和多组主轴电机均立式安装在所述床身上,且所述多组主轴电机各自与所述主轴相连。

[0007]作为优选,每组所述主轴电机的输出端安装有第一带轮、所述主轴底部安装有第二带轮,每组第一带轮与所述第二带轮之间均通过柔性传动体连接,第二带轮上与不同柔性传动体对应位置的直径各不相同或者多组所述第一带轮的直径各不相同。

[0008]作为优选,所述第一带轮采用包括大带轮和小带轮的双带轮。

[0009]作为优选,所述立柱包括左立柱、前立柱和右立柱,其中,所述前立柱为门框式结构,所述左、右立柱上设置有供所述滑架机构移动的纵向直线导轨。

[0010]作为优选,还包括横梁,所述横梁安装在三根所述立柱的顶部。

[0011]作为优选,加工单元包括:安装在所述横向传动装置上的旋轮座、与旋轮座的端面固接的旋轮箱、设置在所述旋轮箱内的旋转轴和设置在所述旋转轴上的旋轮。

[0012]作为优选,所述横向传动装置包括:横向伺服电机、横向减速机、横向直线导轨和横向滚珠丝杆传动副,所述横向伺服电机、横向减速机和横向滚珠丝杆传动副依次串联连接,所述横向滚珠丝杆传动副与所述旋轮座的尾端连接,所述横向直线导轨的滑块与所述横向旋轮座固接。

[0013]所述纵向传动装置包括:纵向伺服电机、纵向减速机、纵向直线导轨和纵向滚珠丝杆传动副,所述纵向丝杠螺母通过轴承座安装在横梁上,所述纵向伺服电机、纵向减速机和纵向滚珠丝杆传动副依次串联连接,所述纵向滚珠丝杆传动副与所述滑架的顶端连接,所述纵向直线导轨的滑块与所述滑架侧面固接。

[0014]作为优选,所述尾顶装置包括尾顶箱、位于尾顶箱内部的尾顶轴、尾顶锁紧机构和油缸,尾顶轴在油缸驱动下沿着尾顶箱做纵向运动。

[0015]作为优选,还包括控制装置,所述控制装置包括:位于床身外的控制面板,通过电路与控制面板连接的分析模块,与分析模块相连的检测模块和执行模块以及与伺服电机相连的反馈模块。

[0016]与现有技术相比,本发明具有以下优点:

[0017]1、采用一体式床身,便于安装调试、整机吊装和运输,提高安调精度和效率;

[0018]2、采用柔性传动体直接连接主轴电机和主轴,无需齿轮机构,可以减少传动环节,提高机械效率,同时,使得装置便于调整和维护,节省人力;

[0019]3、主轴电机和主轴立式安装在床身上,以主轴电机作为主轴高低速切换的动力源,无需使用卧室变速箱进行方向转换,只需控制系统快速切换不同的主轴电机,即可实现主轴的高低速转换,同时省略卧式变速箱,减少成本;

[0020]4、本发明在进行安装调试及维护主轴传动部分具有方便快捷和高效的优点。

[0021]5、采用三角星形的一体式滑架本体,横向设置的三组横向安装架120°均布,三组加工单元沿着滑架本体上的横向直线导轨做同步横向运动,径向旋压力可以平衡抵消,因此主轴不受偏载,刚性良好,保证了高精度筒形零件的旋压成形,即保证了加工单元径向进给时的对中性,降低装配调试难度;

[0022]6、采用一体式的滑架本体,将三组横向安装架设置成120度角的均匀分布,使得三组横向安装架加工时的径向加工抗力作为内力抵消,降低了立式旋压机内对立柱横截面积的大小的要求,降低了立式旋压机的成本,并提高了整机刚性和稳定性;

[0023]7、横向传动装置采用横向伺服电机和横向滚珠丝杆传动副,具有很高的动态响应和定位精度,并且避免了重载低速进给时的爬行现象;

[0024]8、所述横向伺服电机通过所述滚珠丝杆传动副驱动所述加工单元动作,即三者直接串联,提尚了安装效率和减小占用空间;

[0025]9、加工单元采用旋轮箱和旋轮座分体形式,用定位键块定位,可以快速的装配维护;

[0026]10、纵向采用三驱动、三立柱结构,三套纵向传动装置围绕主轴轴线120°均布在横梁顶面上,驱动滑架装置做纵向运动,三根立柱连接横梁和床身,使得整机形成封闭的框架结构,在加工时的纵向加工力和加工抗力作为内力抵消,有效保障整机的强度和刚性,提高零件加工精度;

[0027]11、采用全封闭的外防护罩,机床前后端设有上下开闭的自动钢化玻璃门,与机床运行具有互锁功能,防止人员操作时的事故发生和冷却液飞溅,保证生产安全以及环境卫生;

[0028]12、本发明设计新颖、结构紧凑精密,能整机包装运输、可靠性高延长了旋压机的使用寿命,生产的产品具有高精度、高强度、高生产率,可实现大批量零件的自动化生产。

【附图说明】

[0029]图1为本发明一【具体实施方式】中立式旋压机的组装图;

[0030]图2为本发明一【具体实施方式】中立式旋压机的主视图;

[0031]图3为图2的A-A面剖视图;

[0032]图4为本发明一【具体实施方式】中立式旋压机的俯视图;

[0033]图5为本发明一【具体实施方式】中立式旋压机的左视图;

[0034]图6为本发明一【具体实施方式】中主轴装置的结构示意图;

[0035]图7为本发明一【具体实施方式】中主轴装置的主视图;

[0036]图8为本发明一【具体实施方式】中滑架装置的立体结构示意图;

[0037]图9为本发明一【具体实施方式】中滑架装置的仰视图;

[0038]图10为图9的B-B面剖视图。

[0039]图中:

[0040]100-床身;

[0041]200-主轴装置、210-主轴、220-主轴电机、230-第二带轮、240-第一带轮、250-柔性传动体;

[0042]310-左立柱、320-右立柱、330-前立柱;

[0043]400-纵向传动装置;

[0044]500-滑架装置;

[0045]510-滑架本体、511-横向安装架、512-纵向立柱安装板、513-圆孔、514-通孔;

[0046]520-加工单元、521-旋轮座、522-旋轮箱、523-旋轮、524-旋转轴;

[0047]530-横向传动装置、531-横向伺服电机、532-横向滚珠丝杆传动副、5321-横向丝杠、5322-横向丝杆螺母、5323-横向轴承座、533-横向减速机、534-横向直线导轨;

[0048]600-尾顶装置;

[0049]700-横梁。

【具体实施方式】

[0050]为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的【具体实施方式】做详细的说明。需说明的是,本发明附图均采用简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

[0051]如图1至图5所示,本发明的立式旋压机,包括:床身100、主轴装置200、立柱、纵向传动装置400、滑架装置500、尾顶装置600以及横梁700。所述主轴装置200安装在床身100上,立柱设置有三根,均布在所述主轴装置200周围,纵向传动装置400安装在立柱上,并与滑架装置500连接,所述滑架装置500安装在横梁700与主轴装置200之间,并能够沿所述立柱纵向运动,所述横梁700安装在立柱顶部,使整机形成封闭稳定的框架结构,尾顶装置600安装在横梁700上,位置与所述主轴装置200对应,用于压住工件。所述床身100内还设置有工件顶出油缸,用于在工件加工完成时,将工件从模具中顶出。

[0052]请重点参照图6至图7,并结合图1至图5,所述主轴装置200顶部设有可供工件安放的接口平台。具体地,所述主轴装置200包括:主轴210和多组主轴电机220,所述主轴210和多组主轴电机220均立式安装在所述床身100上,且所述多组主轴电机220各自与所述主轴210相连。采用立式安装的主轴电机220和立式安装的主轴210,以主轴电机220作为主轴210高低速切换的动力源,无需使用卧室变速箱进行方向转换,只需快速切换不同的主轴电机220,即可实现主轴210的高低速转换,同时省略卧式变速箱,减少成本。

[0053]进一步的,每组所述主轴电机220的输出端安装有第一带轮240、所述主轴210底部安装有第二带轮230,每组第一带轮240与所述第二带轮230之间均通过柔性传动体250连接,第二带轮230上与不同柔性传动体250对应位置的直径各不相同或者多组所述第一带轮240的直径各不相同。

[0054]其中,第二带轮230上与不同柔性传动体250对应位置的直径各不相同是指:不同的柔性传动体250与第二带轮230的不同位置连接,第二带轮230的不同位置处的直径各不相同。本实施例中优选设置两组主轴电机220,则第二带轮230为包括固定设置在一起的大带轮和小带轮的双带轮。当然,大、小带轮的直径不同,其与所述第一带轮240形成不同的直径比,进而使主轴电机220能为主

立式旋压机加工视频:西安博赛两台大型旋压机正式建成投产

近日,西安博赛旋压科技有限公司两台大型旋压机在西安航空基地正式建成投产,两台机器分别是最大加工直径5.8m的卧式双滑台强力旋压机和最大加工直径3.6m的大型立式多对轮强力数控旋压机。

大型旋压机主要用于加工弧形、半球形、锥形、抛物线形等各类曲母线形状的大尺寸薄壁空心回转体零件,可广泛应用于航空、航天、船舶、电力、能源等诸多领域。

为服务航空领域用户,广东博赛数控有限公司于2020年入住西安航空基地,成立了西安博赛旋压科技有限公司。经过20多年的发展,目前博赛数控在广东惠州拥有50000m2生产基地,除研发、制造、服务部门外,还设有技工学校。其数控旋压机设计制造能力和成型工艺技术居国内领先地位,承接过多项国家科研项目,销售服务网络覆盖中国90%省份,产品出口到全球50多个国家和地区。

在西安博赛的车间内,展示了3台具有“精、大、稀”特点的产品,分别是:5800型卧式旋压机、直径3.6米的大型立式多对轮强力数控旋压机和卧式三轮强力数控旋压机。5800型卧式双滑台强力旋压机最大正旋长度4m,最大反旋长度6m,轴向最大推力和径向单轴最大推动均可达120t,为我国大型火箭发动机壳体、燃料贮箱、人造卫星壳体、舰艇装备等大尺寸、高精度旋压产品生产制造提供有力保障。该产品填补了我国在金属旋压重大装备领域的多项技术空白。

还展示了10余台针对不同工艺、不同零件尺寸、不同材料类型而开发的通用和专用旋压机,表明西安博赛能够为用户提供旋压产品的一站式加工以及更加全面的服务。

活动期间,博赛与航天一院航天材料及工艺研究所、北京有色金属研究总院等4家单位签订了战略合作协议,拟共同研究开发钛合金等难成形材料的旋压技术和旋压产品,拓展旋压技术的应用领域。此外,还与西安航空学院、陕西理工大学签署战略合作协议,联合建设重点实验室,共同开展科研、产品开发和研究生培养,探索建立岗位培训和学历教育相结合的人才培养模式,为旋压技术的创新发展提供人才支撑。

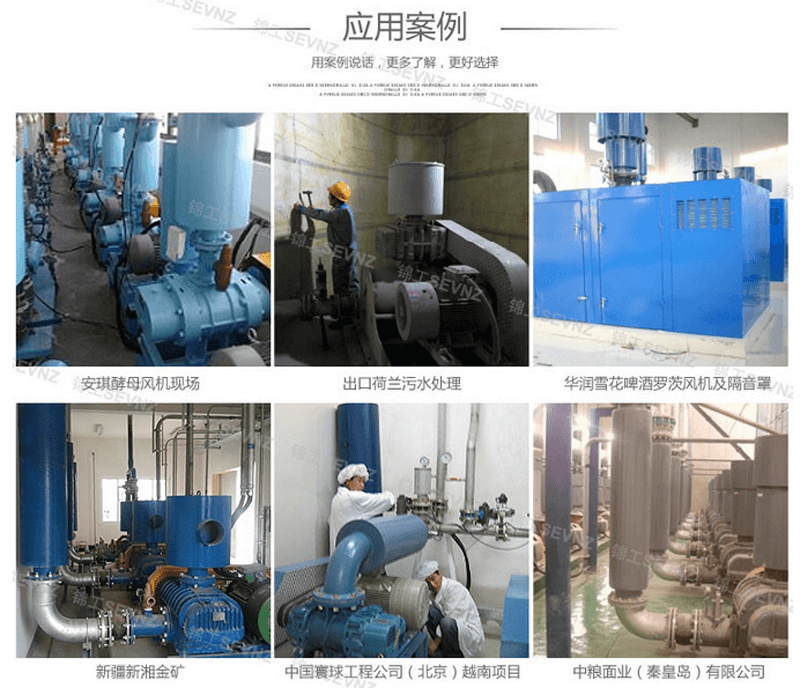

罗茨鼓风机ssr 节能罗茨鼓风机 什么罗茨鼓风机 150罗茨鼓风机

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928