新闻中心

新闻中心离心风机叶轮制作视频_罗茨风机

离心风机叶轮制作视频:离心风机叶轮叶片绘制和制作方法

大家都知道,无论是什么样的机械,最初都是从图纸开始做出来的,要想做出一件合格的机械,图纸是必不可少的。对于风机来说风机叶轮是非常重要的部件,在这里我们就来介绍离心风机叶轮叶片绘制和制作方法。

离心风机叶轮的制作方法

【专利摘要】本实用新型公开了一种离心风机叶轮,包括轮盘、轮盖和若干均匀安装在轮盘的上端面和轮盖的下端面之间的叶片,该叶轮还包括若干清灰板和若干均匀安装在轮盘的上端面和轮盖的下端面之间的弧形的导流板,该导流板设置在叶片的吸力面并与其首尾相接形成一扇形空腔,在与所述轮盘相接的叶片根部和导流板根部开有若干对穿的吹流孔,所述清灰板沿径向均匀布置在轮盘的下端面上,在该清灰板的底部均匀开有若干清灰槽。本实用新型结构简单,通过增加导流板和吹流孔后积灰现象得到了很大程度的缓解,风机稳定运转周期比普通风机长4倍以上。

【专利说明】离心风机叶轮

【技术领域】

[0001]本实用新型属于离心风机【技术领域】,尤其涉及一种离心风机叶轮。

【背景技术】

[0002]在建材、电力和冶金等工业生产过程中,用于排送烟气含湿量较大、粉尘颗粒较小且粘性较大的离心风机。然而,根据叶轮的内流理论,气流经叶轮时,叶片的吸力面形成一层低能量的边界层,而现有风机的叶片型线,与气体真实流线状态存在较大偏差,气流对叶片产生冲击,由于流体缺少足够的能量来克服阻力和逆压,会造成边界层流场分离,叶轮内部产生横向流动(旋涡),并且含尘烟气流属于气固两相流动,悬浮固粒的存在,使边界层的特性发生改变,因固粒对流体有一拖拽作用,它对流场的运动起着激励作用,促进了流场的失稳;加之,叶片的吸力面为低能区,不足以将粉尘随气流全部带走,有一部分颗粒堆积在叶片上,当积聚到一定厚度后发生不均匀脱落,导致转子原有动平衡精度丧失,从而引起风机运行中出现较大振动。为保证风机安全运行,不得不经常停机对转子积灰进行清理,影响生产的正常进行和企业的经济效益。

实用新型内容

[0003]本实用新型的目的在于提供一种可避免或退迟流场分离,减少集灰、积灰现象的离心风机叶轮。

[0004]本实用新型提供的这种离心风机叶轮,包括轮盘、轮盖和若干均匀安装在轮盘的上端面和轮盖的下端面之间的叶片,该叶轮还包括若干清灰板和若干均匀安装在轮盘的上端面和轮盖的下端面之间的弧形的导流板,该导流板设置在叶片的吸力面并与其首尾相接形成一扇形空腔,在与所述轮盘相接的叶片根部和导流板根部开有若干对穿的吹流孔,所述清灰板沿径向均匀布置在轮盘的下端面上,在该清灰板的底部均匀开有若干清灰槽。

[0005]为保证本实用新型叶片的工作强度,在所述导流板和叶片之间均匀设有若干加强筋。

[0006]与现有技术相比,本实用新型具有几下有点:

[0007]1、通过在叶片吸力面设置导流板,改善叶片吸力面前缘气相及固相流场结构,减少粉尘颗粒在叶片吸力面中部的粘附与积聚。

[0008]2、通过在与轮盘相接的叶片根部和导流板根部开上对穿的吹流孔,利用狭缝将叶片压力面的具有一定能量的高压流体引到吸力面的阻滞区,在形成的边界层还未分离时,就被带到主流中去,能有效避免或退迟流场分离,减少集灰;通过在轮盘下端面增设清灰板,当轮盘旋转时,清灰板会随之选型形成一向外的漩涡,不但能使轮盘上的灰尘由其旋出带离,还能与叶轮内部横向流动旋涡形成的阻力相平衡,增加高压流体克服阻力的能力。

[0009]本实用新型结构简单,通过增加导流板和吹流孔后积灰现象得到了很大程度的缓解,风机稳定运转周期比普通风机长4倍以上。

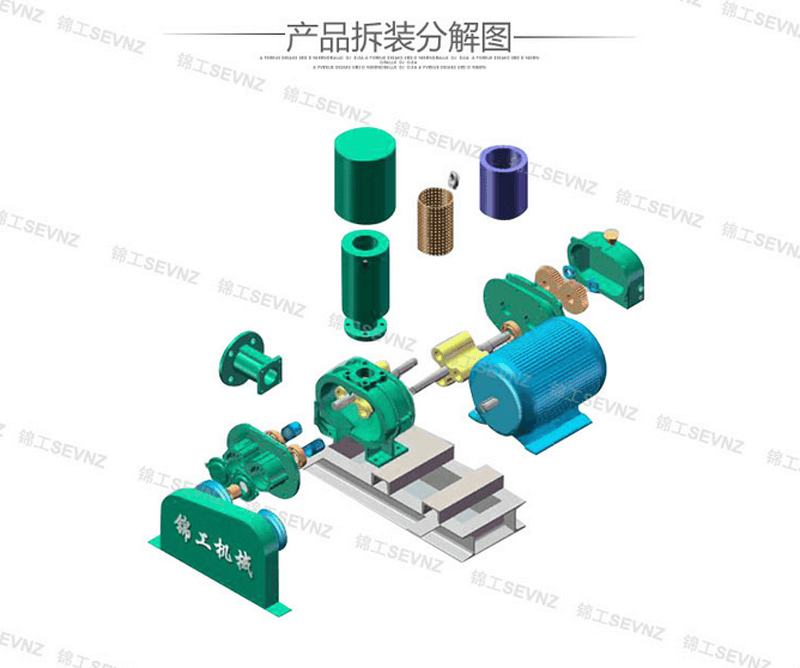

【专利附图】

【附图说明】

[0010]图1为本实用新型的结构示意图。

[0011]图2为图1A-A处剖视放大结构示意图。

[0012]图3为本实用新型的叶片和导流板的结构示意图。

【具体实施方式】

[0013]从图1和图2可以看出,本实用新型这种离心风机叶轮,包括轮盘1、轮盖4、若干清灰板5、若干均匀安装在轮盘I的上端面和轮盖4的下端面之间的叶片2和弧形的导流板3,导流板3设置在叶片2的吸力面,清灰板5沿径向均匀布置在轮盘I的下端面上,在该清灰板的底部均匀开有若干清灰槽51,该导流板3的各端与叶片2的吸力面的各端首尾相接形成一扇形空腔6,在与轮盘I相接的叶片2的根部和导流板3的根部开有若干对穿的吹流孔7。

[0014]从图1还可以看出,在本实用新型导流板3和叶片2之间均匀设有若干加强筋21。

【权利要求】

1.一种离心风机叶轮,包括轮盘、轮盖和若干均匀安装在轮盘的上端面和轮盖的下端面之间的叶片,其特征在于:该叶轮还包括若干清灰板和若干均匀安装在轮盘的上端面和轮盖的下端面之间的弧形的导流板,该导流板设置在叶片的吸力面并与其首尾相接形成一扇形空腔,在与所述轮盘相接的叶片根部和导流板根部开有若干对穿的吹流孔,所述清灰板沿径向均匀布置在轮盘的下端面上,在该清灰板的底部均匀开有若干清灰槽。

2.根据权利要求1所述的离心风机叶轮,其特征在于:在所述导流板和叶片之间均匀设有若干加强筋。

【文档编号】F04D29/70GKSQ

【公开日】2020年3月11日 申请日期:2020年10月27日 优先权日:2020年10月27日

【发明者】苏春模 申请人:安徽科达埃尔压缩机有限公司

综上所述,通过我们提供的离心风机叶轮叶片绘制和制作方法大家可以看出来,制作风机叶轮绝对不是一件简单的差事,需要进行合理的规划,还需要找到合理的材料来进行制作,这样制作出来的风机叶轮才是合格的风机叶轮。

离心风机叶轮制作视频:离心风机叶轮的制作方法

本实用新型涉及一种离心风机叶轮。

背景技术:

离心风机是用来输送含粉尘的气体的常见设备,叶轮是离心风机的主要工作部件,离心风机的耐磨性和寿命主要取决于叶轮。现有技术中,叶轮由轮盘、轮芯、叶片和轮盖组成,叶片沿轮盘圆周均布分布,轮芯与轮盖螺栓连接,叶片的下端与轮盘固定连接,叶片的上端与轮盖固定连接,轮芯安装在主轴上,带动叶轮转动;其中,轮盖断面呈曲线形,叶片通常为机翼形或者直单板,叶片的工作面堆焊耐磨合金。

申请人在实践中发现,现有离心风机叶轮耐磨性差、使用寿命短的主要原因是:1、含尘气体在进入叶轮后,含尘气体中部分粉尘粒子被叶片遮挡沉降在轮盘上,在叶轮转动的过程中,粉尘粒子在离心力的作用下冲击叶片,造成了磨损;含尘气体进入叶轮后,主要经过叶片底部区域流出,因此对叶片底部、轮盘的磨损更为严重;2、叶轮进风口的面积较小,含尘气体进入叶轮时,流速较快,容易在叶片底部区域形成涡流,粉尘粒子在涡流的作用下冲刷叶片和轮盘,使磨损加剧;3、叶片用薄钢板制成,通常为机翼形或者直单板,叶片较长,在长叶片的前后部产生附面层分离,气体未完全充满气体流道;在叶片之间的气体流道内,前后流速不相等,形成二次涡流,粉尘粒子随涡流反复冲刷、摩擦叶轮各部,加速磨损;4、叶片工作面堆焊的耐磨合金是一般的含锰合金,硬度小,耐磨性差,表面也不磨平,起不到应有的耐磨作用。

技术实现要素:

本实用新型所要解决的技术问题是提供一种耐磨性能好、使用寿命长的离心风机叶轮。

本实用新型解决其技术问题所采用的技术方案是:离心风机叶轮,包括轮盘、轮芯、轮盖和若干个叶片,还包括第一分风板和第二分风板,第一分风板与轮盘同轴,第一分风板为圆环状,第一分风板与若干个叶片分别固定连接;第二分风板与轮盘同轴,第二分风板为两端开口、内部中空的圆锥台状结构,第二分风板的外壁相对水平面的倾斜角度为10-20°,第二分风板与若干个叶片分别固定连接;第二分风板设置在第一分风板的上方,第一分风板的内径与第二分风板的最大外径相同;轮盖为两端开口、内部中空的喇叭状结构,轮盖的最小内径为轮盘外径的70-75%。

其中,还包括导流芯,导流芯为圆锥状,导流芯与轮芯螺栓连接。

其中,叶片的表面堆焊镍铬钼铜合金。

进一步的是,叶片表面上位于第一分风板和轮盘之间的区域堆焊镍铬钼铜合金。

其中,轮盖外壁的断面为弧形,轮盖外壁的曲率半径为轮盘外径的18-22%。

进一步的是,轮盖外壁的曲率半径为轮盘外径的20%。

其中,第二分风板的外壁相对水平面的倾斜角度为15°,轮盖的最小内径为轮盘外径的 73%。

其中,第二分风板的最低处与第一分风板的上表面之间的垂直距离为轮盘外径的2%。

其中,叶片为弧形单板,叶片倾角为45°,在流向方向上叶片前部厚、后部薄。

其中,第一分风板与轮盘之间的距离为叶片高度的一半。

本实用新型的有益效果是:1、设置有第一分风板和第二分风板,使气体流道分为上下两层,部分含尘气体经过上层气体流道流出,避免含尘气体集中冲刷叶片底部区域,造成的叶片底部和轮盘磨损严重的问题;2、轮盖的最小内径为轮盘外径的70-75%,即进风口的面积大,在含尘气体进风量一定的情况下,进风口面积越大则风速越低,降低了含尘气体对叶轮的撞击、磨损力度;3、设置有圆锥状的导流芯,避免了涡流的产生,从而避免了粉尘粒子在涡流作用下冲刷轮盘和叶片的问题;4、叶片为弧形单板,在流向方向上叶片前部厚、后部薄,叶片倾角为45°,气流出口角小,减小了粉尘粒子对叶片的磨损;5、轮盖为两端开口、内部中空的喇叭状结构,轮盖外壁的断面为弧形,轮盖外壁的曲率半径为轮盘外径的18-22%,叶片为弧形单板,可保证空气充满气体流道,气体流道内的前后流速相等,没有涡流,使叶片表面没有附面层分离,将磨损降至最低;6、叶片表面焊镍铬钼铜合金,此材料有自硬性,在粒子的撞击下越撞越硬,越撞耐磨性越好。

附图说明

图1为本实用新型其中一种实施方式的示意图;

图2为本实用新型其中一种实施方式的剖视图;

图3为本实用新型其中一种实施方式的俯视图;

图4为本实用新型其中一种实施方式的侧视图;

图5为本实用新型轮盖的剖视图;

图6为本实用新型第二分风板的剖视图;

图7为本实用新型叶片的俯视图;

本实用新型其中一种实施方式的示意图;

图中标记为:轮盘1、轮芯2、轮盖3、叶片4、第一分风板5、第二分风板6、导流芯7。

具体实施方式

下面结合附图对本实用新型进一步说明。

如图1至图7所示,离心风机叶轮,包括轮盘1、轮芯2、轮盖3和若干个叶片4,还包括第一分风板5和第二分风板6,第一分风板5与轮盘1同轴,第一分风板5为圆环状,第一分风板5与若干个叶片4分别固定连接;第二分风板6与轮盘1同轴,第二分风板6为两端开口、内部中空的圆锥台状结构,第二分风板6口径较小的一端朝上,第二分风板6的外壁相对水平面的倾斜角度为10-20°,第二分风板6与若干个叶片4分别固定连接;第二分风板6设置在第一分风板5的上方,第一分风板5的内径与第二分风板6的最大外径相同,由图2可知,第一分风板5和第二分风板6将原有的气体流道分隔成上下两层气体流道,分流出部分含尘气体经过上层气体流道流出,与现有技术相比,避免了含尘气体集中冲刷叶片底部区域,造成的叶片底部和轮盘磨损严重的问题;轮盖3为两端开口、内部中空的喇叭状结构,其中轮盖3小口朝上,轮盖3的小口即为含尘气体的进风口,轮盖3的最小内径为轮盘1外径的70-75%,即进风口的直径为轮盘1外径的70-75%。

优选的,还包括导流芯7,导流芯7为圆锥状,导流芯7与轮芯2螺栓连接,导流芯7 的设置避免了气体涡流的产生,从而避免了粉尘粒子在涡流作用下冲刷轮盘1和叶片4的问题。

优选的,叶片4的表面堆焊镍铬钼铜合金,公知的是,镍铬钼铜合金是一种自硬性合金,在含尘气体的冲撞下自身硬度会越来越强,耐磨性也越来越好,因此提高了叶片4整体的耐磨性。

进一步优选的,叶片4表面上位于第一分风板5和轮盘1之间的区域堆焊镍铬钼铜合金,由于大部分含尘气体依旧经过下层气体流道流出,对位于第一分风板5和轮盘1之间的叶片 4磨损较大,因此在叶片4表面上位于第一分风板5和轮盘1之间的区域堆焊镍铬钼铜合金能达到最佳的使用效果。

优选的,轮盖3外壁的断面为弧形,轮盖3外壁的曲率半径为轮盘1外径的18-22%,现有技术中,往往因为含尘气体不能充满气体流道、气体流道内的前后气体流速不等而形成二次涡流,造成磨损加剧,申请人在实践中发现,轮盖3外壁的曲率半径为轮盘1外径的18-22%时,能够使含尘气体充满气体流道,不产生二次涡流。

进一步优选的,轮盖3外壁的曲率半径为轮盘1外径的20%,申请人在实践中发现,轮盖3外壁的曲率半径为轮盘1外径的20%时效果最好。

优选的,第二分风板6的外壁相对水平面的倾斜角度为15°,轮盖3的最小内径为轮盘 1外径的73%。

优选的,第二分风板6的最低处与第一分风板5的上表面之间的垂直距离为轮盘1外径的2%。

优选的,叶片4为弧形单板,叶片4倾角为45°,在流向方向上叶片4前部厚、后部薄,采取所述叶片4结构,能够保证气流出口角小,减小了粉尘粒子对叶片的磨损。

优选的,第一分风板5与轮盘1之间的距离为叶片4高度的一半。

离心风机叶轮制作视频:离心风机的三种主要的叶轮形式

叶轮是风机的心脏。不同的风机所应用叶轮类型不同。一般而言,离心风机的叶轮相比轴流风机的叶轮要复杂的多,工艺上要求更高,根据叶轮出风口的叶片角度,可将叶轮形式风味三种:前向、径向和后向。本章节,双城风机将为用户介绍这三种叶轮形式,让用户对叶轮有更加清晰的认识。

前向型叶片

叶片的出口角度β2>90°

出口风压较高,但是效率较低

前向型的叶片容易在叶轮间聚集杂质,易结垢

用于风量一般,但是要求比较高的区域,应用广泛

叶片一般较窄,数量多

常见的9-19系列、9-26系列离心风机就常用这种叶轮

径向型叶片

叶片出口角度 β2=90°

结构简单,生产成本低,

参数介于前向型和后向型之间,但是效率较低,所以应用不是十分广泛,但是由于其不易结垢的特点,只有在矿井等少数场合使用

后向型叶片

叶片出口角度β2<90°

这种叶轮由于空气动力学性能优秀,风量大,压力较低,但是效率很高,国内一般的后向型叶轮的离心风机,其效率能达到80%-90%,所以应用十分广泛,而且因为其不易结垢的特点,在工业、化工业、电厂等领域应用十分广泛;

工艺要求较高。

后向机翼型叶片

由于其叶片断面与机翼相同,故称之为后向机翼型叶片;

由于其独特的结构特点,在生产过程中要求的工艺十分 严格;

独特的叶片形式使其在大流量状态下功率变化能够保持一定的幅度,对风机的设备安全有一定的保护作用。

不同的工作环境和工况,对离心风机的叶轮形式的要求不同。美国双城风机建议用户,在采购风机前最好能够向专业人士咨询,以选择最适用的叶轮类型。当然,在离心风机运行时,用户还需要注意对其妥善维护和保养,减少故障率,以延长它的使用寿命,增加收益。

离心风机叶轮制作视频:离心风机的叶轮的制作方法

本实用新型涉及一种离心风机的叶轮。

背景技术:

离心风机是依靠输入的机械能,提高气体压力并排送气体的机械,它是一种从动的流体机械。离心风机广泛用于工厂、矿井、隧道、冷却塔、车辆、船舶和建筑物的通风、排尘和冷却。其主要包括机壳、主轴和叶轮,现有技术中,其叶轮一般包括转盘、叶片和固定环,三者为独立的分体结构,在安装时,需要将叶片的两端一片一片的焊接至转盘上和固定环上,因此导致叶轮的安装较为繁琐,导致安装的效率较低。

技术实现要素:

针对现有技术的不足,本实用新型提供了一种离心风机的叶轮,转盘和叶片一体成型设置,方便了工作人员。

为实现上述目的,本实用新型提供了如下技术方案:

一种离心风机的叶轮,包括转盘、固定环和多片叶片,每一片所述的叶片的一端一体成型于转盘上,并以转盘的中心成圆周分布,另一端一体成型有连接片;所述固定环上开设有多个卡槽,每个所述的卡槽中均设有橡胶圈,所述连接片卡合于卡槽内;还包括有多个固定杆,所述固定杆的一端固定连接于转盘,另一端固定连接于固定环上。

通过上述技术方案,由于叶片和转盘为一体成型设置,所以节省了叶片与转盘之间焊接的工序,另一方面叶片的另一端可直接通过连接片卡入固定环的卡槽中并可实现与固定环的连接,从而节省了叶片与固定环焊接的工序,从而使得叶轮的安装得到了显著的提升;固定杆的设置,对转盘和固定环起到了固定的作用,有效的增加了两者之间的结构强度;橡胶圈的设置,既起到缓冲的效果,又保证了连接片与卡槽的稳定卡合,防止叶片和固定环之间发生松动的情况。

优选的,所述连接片为弧形,所述卡槽的形状与连接片相对应。

通过上述技术方案,弧形可与叶片的形状相对应,既方便成型,又可保证连接片和叶片之间的结构强度。

优选的,每一个所述的固定杆均包括连接杆和连接块,所述连接块具有两个且分为块一和块二,并分别一体成型于连接杆的两端;所述固定环的内壁上开设有嵌槽,所述块一螺接于转盘,所述块二嵌合于嵌槽内并螺接。

通过上述技术方案,螺接后,即可方便转盘与固定环之间的拆卸,又可保证两者之间的结构强度;将块二嵌合在嵌槽内,可使得固定杆对固定环起到前后限位的作用,以保证固定环相对于转盘的稳定性。

附图说明

图1为本实施例离心风机的叶轮的示意图;

图2为本实施例中转盘和叶片的示意图;

图3为本实施例中离心风机的叶轮的俯视图。

具体实施方式

通过图1至图3对本实用新型离心风机的叶轮作进一步的说明。

一种离心风机的叶轮1,包括转盘2、固定环4和多片叶片3,每一片所述的叶片3的一端一体成型于转盘2上,即提成铸造成型,并以转盘2的中心成圆周分布,另一端一体成型有连接片31;所述固定环4上开设有多个卡槽,每个所述的卡槽中均设有橡胶圈,所述连接片31卡合于卡槽内;还包括有多个固定杆5,所述固定杆5的一端固定连接于转盘2,另一端固定连接于固定环4上。

进一步的,所述连接片31为弧形,所述卡槽的形状与连接片31相对应,液位弧形设置。

进一步的,每一个所述的固定杆5均包括连接杆51和连接块,所述连接块具有两个且分为块一53和块二52,并分别一体成型于连接杆51的两端;所述固定环4的内壁上开设有嵌槽,所述块一53抵靠在转盘2上,并用螺栓固定紧,所述块二52嵌合于嵌槽内,并同样用螺栓紧固。

需说明的是:上述所说的一体成型均为,一体锻造成型。

以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

立式罗茨鼓风机 名牌罗茨鼓风机 三叶罗茨鼓风机生产商 罗茨鼓风机组

山东锦工有限公司

地址:山东省章丘市经济开发区

电话:0531-83825699

传真:0531-83211205

24小时销售服务电话:15066131928